Hay varias formas de probar una válvula actuadora. Algunos fabricantes exigen que todas las válvulas se prueben mediante un método de prueba específico.

Otros, como Emerson, no requieren ninguna prueba.

Sin embargo, si usted está en el negocio de fabricacion de valvulas, debe estar familiarizado con los métodos de prueba y saber cómo realizarlos.

Continúe leyendo para obtener más información.

Tabla de contenidos

Palanca¿Qué es una válvula actuadora?

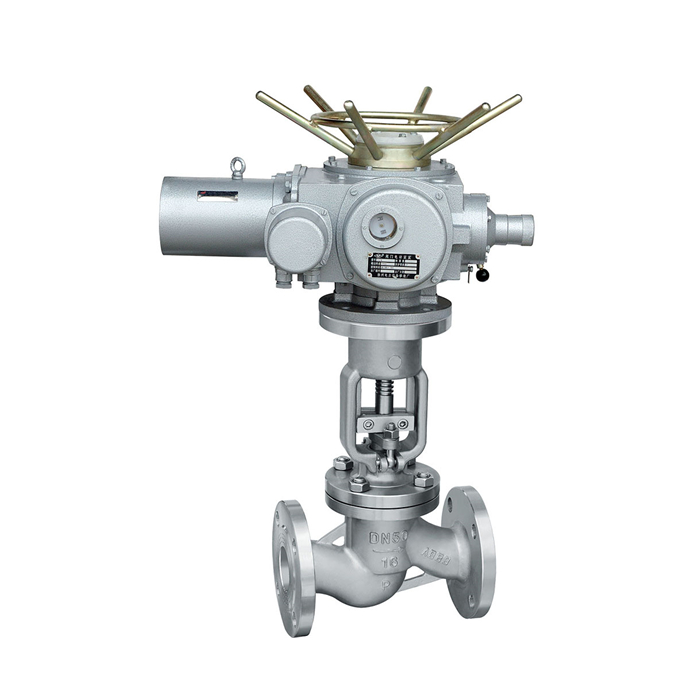

Una válvula actuadora es un dispositivo mecánico alimentado por una fuente de energía para controlar el funcionamiento de una válvula.

Interactúa y colabora con dos componentes esenciales: el cuerpo de la válvula y el piloto de la válvula.

El actuador ejerce influencia sobre el vástago de la válvula, permitiendo la apertura o cierre de la válvula.

Tipos de válvulas actuadoras

Varios tipos de actuadores de válvulas satisfacen necesidades y aplicaciones específicas. Las clasificaciones principales son las siguientes:

Actuadores manuales: Operados manualmente, estos actuadores no dependen de una fuente de energía externa.

Actuadores neumáticos: Utilizando aire comprimido para movimiento y posicionamiento, actuadores neumáticos Son rentables y fáciles de operar, lo que los convierte en una opción común.

Actuadores hidráulicos: Al emplear presión hidráulica, estos actuadores ofrecen mayor potencia, lo que los hace adecuados para válvulas más grandes en comparación con los actuadores neumáticos.

Actuadores eléctricos: Impulsado por un motor eléctrico, actuadores electricos Proporcionan un control preciso y fiable sobre la posición de la válvula, aunque a un coste mayor que sus homólogos neumáticos o hidráulicos.

Actuadores electrohidráulicos: Combinando las ventajas de los actuadores eléctricos e hidráulicos, estos sistemas utilizan un motor eléctrico para regular el flujo de fluido hidráulico para un posicionamiento preciso de la válvula.

Los actuadores de válvula se pueden clasificar además en tipos rotativos y lineales según el movimiento requerido para la válvula específica.

Los actuadores de válvulas rotativas, adecuados para válvulas con movimiento de rotación como válvulas de bola, mariposa y de macho, contrastan con los actuadores de válvulas lineales diseñados para válvulas con movimiento lineal, como válvulas de compuerta y de globo.

¿Cómo se prueba una válvula actuadora?

Probar una válvula actuadora implica varios pasos cruciales:

Paso 1: Pruebas de presión y fugas

El primer paso para probar una válvula actuadora es asegurarse de que esté funcionando correctamente.

Evaluar el desempeño de la válvula bajo presión, identificando y reparando posibles fugas tanto en el cuerpo de la válvula como en el actuador.

Muchos modelos vienen con un sensor de posición incorporado y puede usarlo para determinar la longitud de la extensión del actuador.

Paso 2: Pruebas funcionales

Verificar la capacidad del actuador para abrir y cerrar la válvula correctamente, ya sea manualmente o a través de su sistema de control.

Pruebe la posición del actuador con un sensor de posición de referencia, que casi siempre es un LVDT.

Durante esta prueba, la posición de la válvula oscilará hacia adelante y hacia atrás alrededor de la posición nula durante algún tiempo.

.

El componente eléctrico de un actuador se llama contactor de motor. Le dice al actuador si debe abrir o cerrar la válvula.

Está protegido por fusible y proporciona par para el movimiento de la válvula.

Cuando el motor falla, la válvula no se moverá, por lo que deberás probar su ciclo de trabajo y su clase de aislamiento para determinar si es la válvula o el motor.

Si la válvula no se mueve incluso cuando está en modo manual, el problema es el motor.

Paso 3: Pruebas ambientales

Simule diversas condiciones ambientales como temperatura, humedad y vibración para garantizar que el actuador y la válvula puedan soportar diversos escenarios.

Por ejemplo, verifique el desempeño de la válvula realizando una prueba de fuego. Se trata de simular un incendio en una fábrica o planta.

El propósito de esta prueba es garantizar que la válvula esté segura contra incendios.

Una prueba de fuego básica implica exponer la válvula a llamas de alta temperatura durante 30 minutos y luego enfriarla con agua fría para simular un incendio.

Este proceso expone la válvula a un choque térmico extremo.

Paso 4: Pruebas dinámicas

Valide el funcionamiento de todo el circuito de sincronización variable de válvulas, incluido el actuador, mediante evaluaciones eléctricas, mecánicas e hidráulicas.

Paso 5: Prueba de fugas del actuador

Presurice el actuador, como un actuador de diafragma y resorte Fisher, para identificar y rectificar cualquier fuga.

Paso 6: Prueba de carga de par

Examine la capacidad del actuador para soportar cargas de torsión específicas, asegurándose de que funcione de manera confiable bajo las fuerzas requeridas.

Compruebe el rendimiento de una válvula actuadora midiendo su margen.

Si el margen es mayor que cero, se considera que la válvula es capaz de realizar su función prevista.

Este margen puede cambiar debido a cambios en los requisitos operativos de la válvula y la capacidad del actuador.

Para determinar si el margen está dentro de límites aceptables, el usuario final debe idear criterios de aceptación significativos.

Sin embargo, este enfoque no se puede utilizar en todas las válvulas actuadoras.

Paso 7: Prueba de configuración del interruptor de torsión

Verifique la configuración del interruptor de torsión para confirmar que estén configuradas con precisión y que funcionen según lo previsto.

Paso 8: Prueba de capacidad de bloqueo

Evaluar la capacidad del actuador para mantener su posición en condiciones de pérdida, confirmando su estabilidad.

Paso 9: Prueba de especificaciones de eficiencia de engranajes

Examine las especificaciones de eficiencia de los engranajes del actuador para garantizar el cumplimiento de los estándares requeridos.

Paso 10: Certificaciones

Realice pruebas de actuadores de válvulas de acuerdo con diversos estándares y certificaciones como CSA C22.2, EN 15714-1:2009, EN 15714-2:2009 y EN 15714-3:2009.

Problemas comunes que pueden detectarse durante una prueba de válvula actuadora

Durante las pruebas de la válvula del actuador, se pueden identificar varios problemas, lo que proporciona información valiosa sobre el rendimiento y la seguridad del sistema. Estas cuestiones incluyen las siguientes:

Fugas

Detectar fugas en la válvula o el actuador es fundamental, ya que pueden comprometer el rendimiento y plantear riesgos de seguridad.

Presión insuficiente

Una presión inadecuada suministrada al actuador puede obstaculizar su capacidad para operar la válvula de manera efectiva, lo que afecta el rendimiento general.

Problemas con las válvulas

Los problemas dentro de la válvula, como componentes pegados o que funcionan mal, pueden influir directamente en el rendimiento del actuador.

Actuadores de movimiento lento o a la deriva

Los movimientos lentos inesperados o el desvío de la posición prevista pueden indicar problemas subyacentes con el actuador o sus componentes.

Desalineación

La alineación adecuada entre el actuador y la válvula es crucial para una funcionalidad óptima; la desalineación puede impedir las operaciones previstas.

Sellos o componentes desgastados

El desgaste o daño a los sellos y componentes puede provocar fugas o un rendimiento subóptimo, lo que afecta la eficiencia del sistema.

Interruptores de límite o dispositivos de monitoreo defectuosos

Los interruptores de límite o los dispositivos de monitoreo que funcionan mal pueden afectar negativamente el rendimiento y la capacidad de respuesta del actuador.

Problemas de capacidad de bloqueo

La incapacidad de mantener la posición en condiciones de pérdida puede indicar problemas de diseño o de componentes dentro del actuador.

Problemas con las especificaciones de eficiencia de los engranajes

Si el actuador no cumple con los estándares de eficiencia de engranajes específicos, puede afectar el rendimiento y la confiabilidad generales.

Al identificar y abordar sistemáticamente estos problemas durante las pruebas, se puede garantizar el funcionamiento correcto y seguro de la válvula del actuador. Este enfoque proactivo contribuye a la eficiencia y confiabilidad del sistema.

¿Cuáles son las señales de que es necesario probar una válvula actuadora?

Reconocer las señales de que una válvula actuadora requiere pruebas es crucial para mantener un rendimiento óptimo y garantizar la seguridad del equipo. Estos signos incluyen los siguientes:

Ruidos fuertes

Los sonidos inusuales de silbidos o ruidos metálicos que emanan de la válvula pueden ser indicativos de un problema subyacente con la válvula del actuador, que requiere una prueba.

Apertura o Cierre Incompleto

Si la válvula del actuador no se abre o cierra por completo, indica problemas potenciales dentro del actuador o la válvula que justifican una prueba exhaustiva.

Problemas de manejabilidad

En vehículos con sincronización variable de válvulas, experimentar problemas de capacidad de conducción o encontrar códigos de falla relacionados con la sincronización de válvulas puede significar problemas con la válvula del actuador, lo que justifica una prueba inmediata.

Cambios en el rendimiento

Cualquier desviación en el rendimiento de la válvula del actuador, como un funcionamiento más lento o un par reducido, debe provocar pruebas para identificar y abordar problemas potenciales.

Fugas

La presencia de fugas en la válvula o el actuador indica un problema que requiere pruebas inmediatas para evitar complicaciones adicionales.

Contaminación

Si la válvula está contaminada con suciedad o residuos, indica un problema potencial que requiere pruebas para evaluar y rectificar el problema.

Condiciones ambientales

La exposición a condiciones ambientales extremas, como temperatura o humedad, puede afectar el rendimiento de la válvula del actuador, por lo que las pruebas periódicas son esenciales para garantizar el funcionamiento adecuado.

Conclusión clave

Para probar una válvula actuadora, primero debe determinar su capacidad de funcionamiento.

Un actuador debe poder mantener un cierto nivel de presión sin fugas, lo que se conoce como prueba de presión y fugas.

Se prueba una válvula para determinar su rendimiento bajo presión provocando una caída de presión durante un tiempo determinado.

Este procedimiento puede determinar si la válvula puede soportar un nivel de presión específico.

Al realizar pruebas consistentes en las válvulas de actuador, se pueden identificar y abordar problemas potenciales de manera proactiva, mitigando el riesgo de problemas importantes.

Este enfoque contribuye a la seguridad y confiabilidad general del equipo.

Además de asociarse con un fabricante confiable de válvulas actuadoras, la evaluación periódica de su equipo prolongará su vida útil.